加工路径规划

复杂曲面一次性加工:五轴往复机能够同时控制刀具在五个坐标轴(三个直线轴和两个旋转轴)上运动,这使得它在加工模具的复杂曲面时,可以采用更优化的刀具路径。例如,对于具有复杂自由曲面的注塑模具,传统的三轴机床可能需要多次装夹和更换刀具,并且只能从特定方向进行加工。而五轴往复机可以通过调整刀具的姿态和运动轨迹,实现对复杂曲面的一次性连续加工,减少了加工工序之间的转换时间。

避免刀具干涉的智能路径规划:在模具内部结构复杂,有许多深孔、倒扣等特征的情况下,五轴往复机可以通过数控系统进行刀具路径规划,自动避开刀具与模具之间可能产生的干涉。这意味着在加工过程中不需要频繁地手动调整刀具路径或更换刀具,从而节省了大量的时间。同时,智能路径规划还可以根据模具的形状和加工要求,选择合理的切削参数,如切削速度、进给量等,提高加工效率。

多任务同时加工能力

同步进行粗加工和精加工:五轴往复机可以在模具加工的不同阶段,利用其多个轴的运动灵活性,实现粗加工和精加工的同步进行。例如,在加工大型压铸模具时,它可以使用较大的刀具在部分区域进行粗加工,去除大量的材料,同时在已经完成粗加工的区域,使用较小的刀具进行精加工。这种并行加工方式大大缩短了模具的整体加工时间,因为传统的加工方式需要先完成所有区域的粗加工,然后再进行精加工。

集成多种加工:除了铣削加工外,五轴往复机还可以集成钻孔、镗孔、攻丝等多种加工。在模具制造中,这意味着可以在同一台设备上完成模具上各种不同类型的加工任务,无需将模具在不同的机床之间来回转移。例如,在制造冲压模具时,五轴往复机可以先完成模具型腔的铣削,然后紧接着进行冷却孔的钻孔和螺孔的攻丝,减少了模具在不同加工设备之间的周转时间和装夹次数。

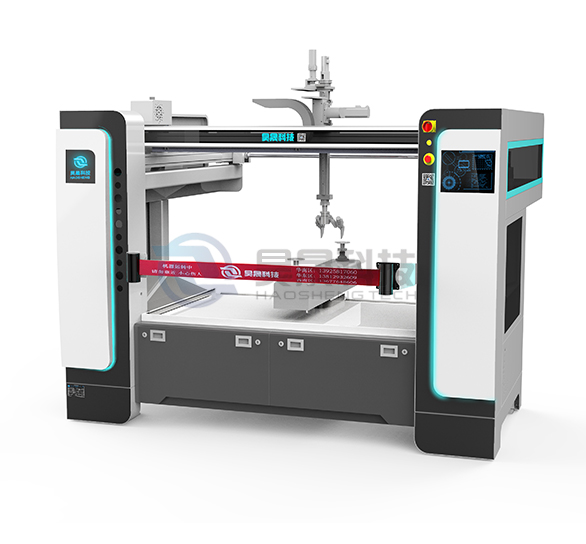

快速换刀系统和自动化程度

高速自动换刀装置:五轴往复机通常配备有高速自动换刀装置,能够在短时间内完成刀具的更换。换刀时间可以缩短到几秒更短,这对于需要频繁更换刀具的模具加工来说重要。例如,在加工具有多种不同形状和尺寸特征的模具时,可能需要使用多种刀具进行加工,快速换刀系统可以确保加工过程的连续性,减少因换刀而导致的停机时间。

自动化上下料和加工流程控制:通过与自动化上下料系统集成,五轴往复机可以实现模具毛坯的自动上料和加工完成后的自动下料。同时,它的数控系统可以对整个加工流程进行控制,包括加工参数的自动调整、加工顺序的优化等。这种高度自动化的加工模式减少了人工干预的时间,提高了加工效率,进一步缩短了模具的制造周期。例如,在模具批量生产中,自动化上下料系统可以与五轴往复机紧密配合,实现 24 小时不间断加工。